X62W铣床PLC系统改造

来源:华体体育在线登录

发布时间:2024-05-23 10:52:22

是一种高效率的加工机械,在机械加工和机械修理中得到普遍的应用,万能铣床的操作是通过机械手柄同时操作电气与机械,已达到机电紧密配合完成预定的操作,是机械与电气结构联合动作的典型控制,是自动化程度较高的组合机床。继电器接触式控制系统,由于电气控制线路触点多、线路复杂、故障率高、检修周期长,给生产与维护带来诸多不便。将电气控制线路改造为可编程控制器控制,既能大大的提升整个电气控制管理系统的工作性能,又减少维护、维修的工作量。

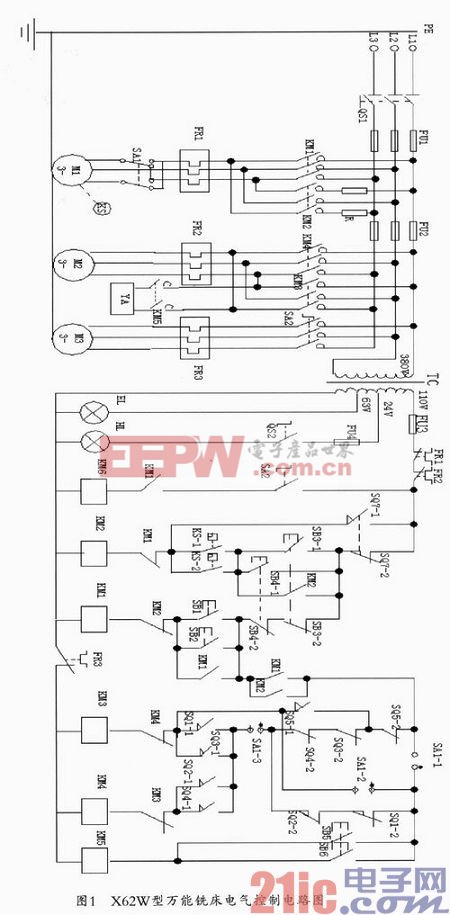

X62W万能铣床电气控制电路图如图1所示,该线路分为主电路、控制电路和照明电路三部分。电气控制线路的工作原理如下:

控制电路的电源由控制变压器TC输出110V电压供电。主轴电动机M1控制,为了操作便捷,主轴电动机M1采用两地控制方式,一组安装在工作台上;另一组安装在床身上。SB1和SB2是两组启动按钮并接在一起,SB3和SB4是两组停止按钮串接在一起。KM1是主轴电动机M1的启动接触器,SQ7是主轴变速时瞬时点动的位置开关。主轴电动机是经过弹性联轴器和变速机构的齿轮传动链来实现传动的,可使主轴具有18级不同的转速(30-1500r/min)。

(1)铣床在铣削加工时,小进刀量用高速铣削,反之用低速铣削,要求主传动系统能够调速,而且在各种铣削速度下保持功率不变,即恒功率调速。为此,主轴电动机采用笼型异步电动机。

(2)铣床一般有顺铣和逆铣两种加工方式,要求主轴能够正反转,但不需经常变换,只需在加工前预选主轴传动方向。

(3)铣床的主传动系统在空载下迅速起动,但由于传动系统装有惯性轮,惯性大,因此设有电气制动环节。

(4)为使变速时变速箱内齿轮易于啮合,减少齿轮端面的冲击,要求主轴电动机在主轴变速时具有变速冲动,进给电动机在进给变速时也具有变速冲动。

(5)多向进给运动由一台电动机拖动,且在任一时刻只能接通一个方向的传动。由操作手柄实现机电联合控制,通过改变电动机转向实现进给的改变。

(6)为避免损坏刀具或工件,要求主运动和进给运动有顺序控制,即主轴电动机起动后可起动进给电动机。

X62W万能铣床的电气控制管理系统,存在线路复杂、故障率高、维护工作量大、可靠性差、灵活性差等缺点,本义提出了用PLC对X62W万能铣床的继电器接触式控制系统来进行技术改造,来保证了电控系统的准确性、合理性,更好地满足了实际生产的需要,提高了经济效益。

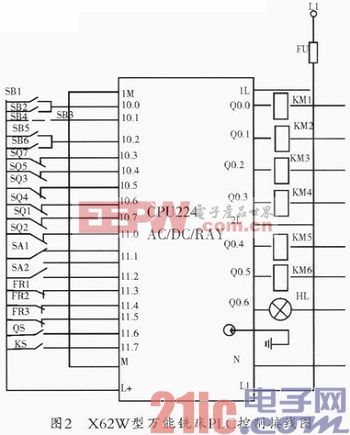

在X62W型万能铣床PLC控制接线所示,必须要格外注意的是,图中对输入的常闭触点进行了处理,即常闭按钮改用常开按钮,热继电器的常闭触点不变。

(1)主轴电动机启动。启动前先合上电源开关QS1,再把主轴转换开关SA4扳到所需的旋转方向,然后按启动按钮SB1(或SB2),I0.0闭合,Q0.0得电,KM1工作,主轴的电动机运转。(2)主轴电动机的停车制动。按主轴停止按钮SB3 (或SB4),这时I0.1常闭断开,Q0.0失电,Y0失电,KM1断开,主轴电动机失电作惯性运动,接着I0.1常开闭合,Q0.1得电,对主轴进行制动。

(3)主轴变速冲动控制。主轴变速冲动控制是利用变速手柄与冲动行程开关SQ7,通过机械上的联动机构来控制,变速时,扳操纵手柄使SQ7动作,这时I0.3常闭断开(断开自锁回路),I0.3常开闭合,使Q0.0得电,KM1工作,主轴电动机实现点动控制。

(1)工作台左(右)控制。主轴电动机启动后,将操纵手柄向左(右)扳,其联动机械压动位置开关SQ1(SQ2),使I0.7(I1.0)常闭断开(联锁保护),I0.7(I1.0)常开闭合,KM3(KM4)工作,进给电动机实现正(反)转,通过相应传动装置拖动工作台向左、向右运动。

(2)工作台下、前(上、后)控制。主轴电动机启动后,将操纵手柄分别向下、前(上、后)扳,其联动机械压动位置开关SQ3 (SQ4),使I0.5(I0.6)常闭断开(联锁保护),I0.5 (I0.6)常开闭合,KM3(KM4)工作,进给电动机实现正(反)转,通过相应传动装置拖动工作台向下、前(上、后)运动。

与主轴变速原理一样,变速时只需将变速盘往外拉,使进给齿轮松开,待转到变速盘选择好速度后,将变速盘向里推,在推进时,挡块压动位置开关SQ5,使I0.4常闭断开(断开自锁回路),I0.4常开闭合,KM3工作,进给电动机实现点动控制。

按下快速点动按钮SB5 (或SB6),I0.2接通,让工作台实现快速进给。松开SB5(或SB6),I0.2断开,工作台快速移动停止,仍按原方向作正常进给运动。

本论文先是X62W万能铣床传统电气控制原理做多元化的分析,通过一系列分析后确定对电气控制部分做改造,即解决了传统继电器-接触器电气控制管理系统存在的线路复杂、可靠性稳定性差、故障诊断和排除困难等难题。PLC的正确接线最后确定改造方案,即用PLC来代替传统继电器-接触器控制。通过改造后,不但使操作的人更安全而且还使铣床的工作性能大幅度的提升,来提升生产效率。