无须变频的电机调节器—— 滚动调节器

来源:电能质量优化

发布时间:2024-10-20 18:26:53

:滚动调节器是一种电机的新型调节装置。调节原理为将电机的电源相对于绕组进行周期性地连续滚动换接来模拟通电后的定子的物理滚动,而且电子开关设置在中性点上,进行的这种调节属于开环控制,使它有良好的动、静态性能指标;控制灵敏快捷,可实现四象限调速运行;对电网的污染低;由于全部采用电子开关,适合集成化、模块化和批量生产。

滚动调节器(申请号4.2)简称为GDT。其目的是要提供一种利用“滚动调速”原理进行调速调速装置。“滚动调速”的思路来源是:把已经接通了对称电源而转动的电动机的定子再物理地滚动起来,从而也可实现了调速。当然这种调速方法的本身是不现实的,但是它却提示了:如果把在空间对称和均匀分布的定子绕组相对于它的对称电源之间连续不停地进行滚动换接来代替定子的物理滚动,不也可实现电动机的调速、甚至可延伸到发电机、变压器的运行参数调节了吗!由此导出了电机新的调节方法:“滚动操作法”。

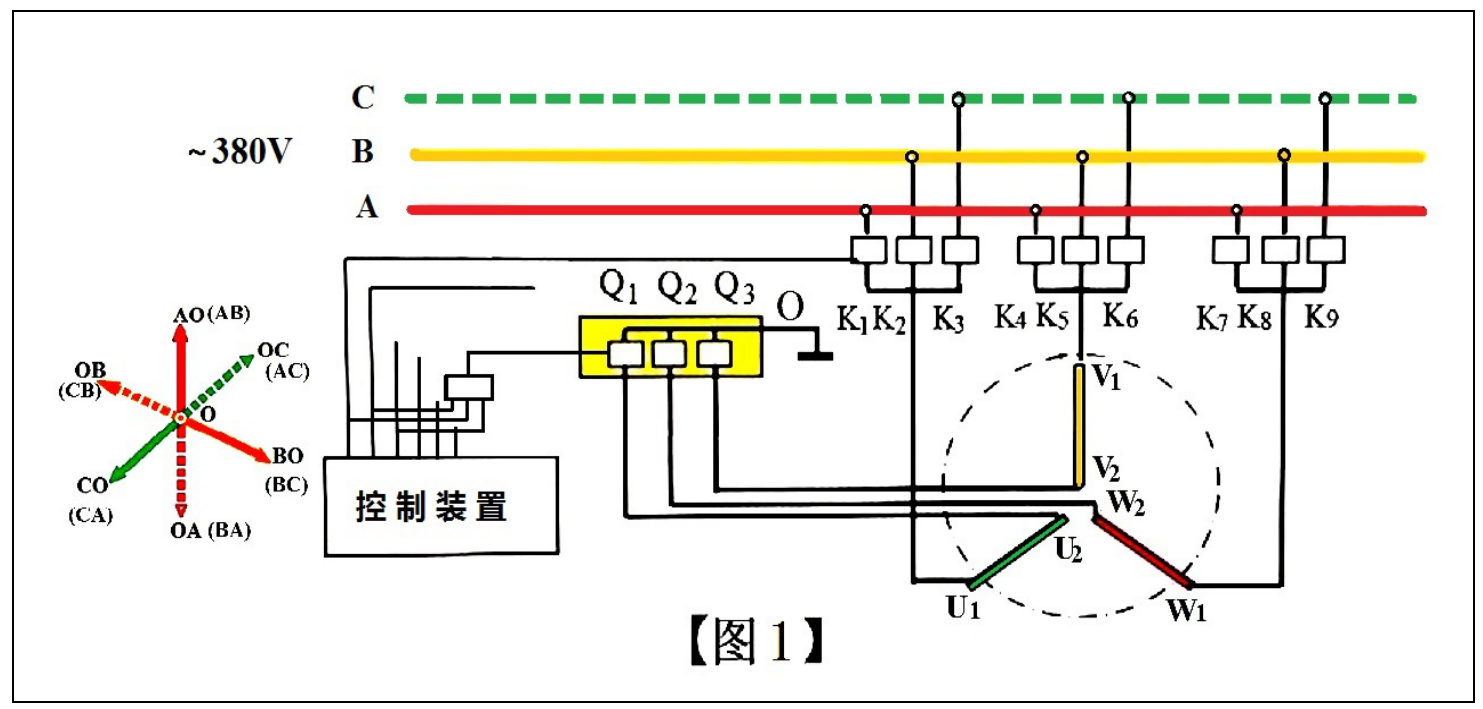

GDT[图1]在电动机定子绕组的首端特别是中性点上都设置了电子开关是它结构的显著特征;安装在定子绕组首端的调速开关K1~K9全部使用抗干扰能力较强的具有阻容吸收电路的双向可控硅,但它的速度较慢;为了加快操作速度安装在绕组中性点的加速开关Q1~Q3采用了双向全控器件。

[ 图 1 ] PGDT原理接线]是为一个定子绕组Y形接线的电动机构成的GDT。每个Q都与其串联的3个K之一共同完成对所控制的绕组的接通和分断;但在任何时刻此3个K只能有一个接通,以免发生电源短路;为此,加给它们的控制信号应保证Q比K后通先断;这样,电流的切换任务都由Q来完成,K只在无电流状态下换接电路。

程序【A】中:“UO+OV/OW接于A、B”表示接法是绕组UO的前端(U)接于电源A,绕组UO的后端(O)连向OV/OW绕组的前端(O);OV/OW绕组的后端(V/W)接于电源B;“+”表示前后两个绕组串联;“/”表示前后两个绕组并联;

矢量位置φ为从原位顺(或逆)时针移动的角度。程序【A】的右部表示在执行滚动调速程序时电路的转换信息,可称为“开关转换表”。其中用上标“1”表示开关接通,如K11;用上标“0”表示开关断开,如K10;用“→”表示开关转换的过程,如K20→K11表示K2先断开后K1才接通,两者在发生的时间上绝无重叠,防止造成电源短路。而“Q10→K20[B]→K11[A]→Q11”则表示“K20→K11”断开B及接通A的过程完全包含在“Q10→Q11”之中。其中“Q11+K11[A]”表示电路由“Q11”和“K11”都接通并接通于电源A相。而未发生转换的开关在“开关转换表”中都未予列出。

程序1、4、7、10……相邻两步之间的相对转动都是120°,因此[图1]在滚动中能实现匀速旋转。

等于每相磁动势的1.5倍。而其他程序步2、3、5……中因为绕组的中性点接地,定子绕组都是按照两相绕组并联后与第3绕组串联而构成,空间相差120°的并联绕组中电流各为串联绕组电流的0.5,其相应的合成磁动势也为并联绕组的0.5,故绕组串并联后的合成磁动势等于串联绕组的1.5倍,这恰恰与程序1、4、7等步中的合成磁动势相等,因此[图1]在滚动到各程序步中产生的合成磁动势大小相等,在滚动中能形成一个圆形的滚动旋转磁场,这使得[图1]在滚动调速中能获得运转平稳、噪音低等等良好的性能。

从【图1】及程序【A】可见,每个程序步的负载切换始终是由设置在定子绕组中性点的Q对并联绕组之一进行的,因此切换的电流只有串联绕组中电流的一半,Q又安装在电压基本为零的中性点上,因此Q的开关损耗将大幅度降低;而无载操作的K的损耗更低,故[图1]中各电子开关的寿命将显著延长;而Q产生的操作干扰也将明显降低;在程序步交换的暂态过程中,由于此刻通电的其它两相绕组在空间互差120°,两个绕组中流过的电流虽然相等但是方向相反(流入和流出),两个绕组产生的磁动势矢量的夹角为60°,它们产生的合成磁动势矢量的幅值即为单个绕组的磁动势矢量幅值√3=1.73倍,比圆形的合成磁动势矢量幅值只稍微大了0.23,而其发生的时间极短,故产生的杂散波很小,因此总体上执行程序【A】确实能得到圆形的滚动旋转磁场,能获得良好的运行性能;不但所产生的杂散波将被中性点接地而大量导入地中。又因受到定子绕组的大力阻隔,不但使GDT对电网的污染大幅度降低,而且被电网杂散波造成Q误动作的可能性也几乎为零,这对保证[图1]稳定可靠地工作很有意义。

从程序【A】的“开关转换表”可见,将“开关转换表”的每步程序中各个开关的上标的顺序组合就是该程序中控制装置所发出的0-1序列的二进制代码控制信号,信号的顺序组成代表着滚动程序,执行信号的速度反映了滚动的速度,这些信号无须根据温度等等其他参数的变化而修正,故简单可靠。可见GDT是个开环系统而无须建立反馈通道,无须建立数学模型,据“开关转换表”即可编程;还可见GDT的控制装置只须是个结构相对比较简单的数字化装置,只要有能按照滚动调节的需要发出上述二进制代码的代码编译模块、及能够把它编译出的代码顺序地发给相应的电子开关,就可完成相关的规定的程序操作,即可构成GDT的控制装置。

由于滚动操作中不改变电动机的结构,因此电动机的自然机械特性的形状也不变;但是,由于滚动操作中基本转速n1与滚动转速Δn的合成改变了合成旋转磁场的转速,也就改变了转子感应电势的频率和理想空载转速n0,使机械特性产生了沿纵轴的上下平行移动;而在机械特性沿纵轴向下移动到转速n=0的位置时,因合成旋转磁场转速甚低,使转子有较高的功率因数和电磁力矩而可实现GDT的

电机震动及噪音大的现象,而GDT在低速甚至零速时却不存在此现状,是因为GDT在转速为零时的“齿波转矩”“低次谐波”被任旧存在的更强大的对应于滚动所产生的“高次谐波”所淹没的缘故。也就是说,GDT可以在电动机调速过程中实现超低噪音运行,这个性质在某些特殊场合(例如作为潜水艇的驱动电动机)将尤其有用。由于GDT中的加速开关Q采用了全控器件,其断开延时约为1.1μs,而调速开关是在无电流时完成切换的,其断开延时更短。如GDT的节拍时间选为11μs,则执行程序【A】时每9步即99μsGDT可滚动360°,其滚动转速即为±60万转/分,可见GDT显著扩大了调速范围;而滚动转速还取决于由控制装置给出的由数字指令决定的程序步的频率fψ,而调速时可将Δfψ取得极小而实现数字化无级调速,且只要稳定滚动操作频率fψ就能轻松实现稳速。

在执行调速程序时电路的转换是很容易实现的,例如从调速程序【A】的第1步转向第2步时的电路切换,只要按照Q30→K90[C]→K81[B]→Q31;即在Q3断开后将K9断开再将K8接通,然后Q3接通,就可实现从“U、V、W接于A、B、C”向“UO+OV/OW接于A、B”的转换而很少产生杂散波,而其它开关都不需切换就可以完成。由此可见,在这个电路切换过程中,始终遵守了只在定子绕组的中性点对并联环节之一进行有载操作的“

GDT在电动机启动到一定转速以后,就可以停止滚动操作而保持电源的固定接通,则电动机将继续加速直到电动力矩与负载力矩相平衡,实现在与其电源相对应的自然特性的某点稳定运行。在此状态下,与三相电源持续接通的电子开关不执行滚动操作因此不发生通断损耗,因此电子开关的工作条件最轻松。对于许多需要调速的生产机械来说,调速只是在出现了不常情况时偶然发生,例如调节泵等等。在这样性质的负载下使用GDT可以使其电子开关获得最轻松的工作条件,并且还彻底消除了对电网和环境的污染。

GDT有多种实现方式,如[图1]中去掉B、C两相电源及相应的电子开关即得到单相的GDT的形式;它们都有相应的程序来实现滚动调速和能获得优秀的运行性能;又如具有定子绕组双Y形接线的三相交流滚动调速器SGDT,它实际上就是两个[图1]的同轴组合,SGDT的双Y形绕组可分别选不一样的程序组合配合运行而获得形色各异的性质,例如其中第一组绕组和第二组绕组可根据程序【A】同步地进行滚动操作,其性能如同一组绕组滚动操作一样,只是合成磁动势及电磁力矩都放大了一倍;而第一组绕组和第二组绕组还可根据程序【A】错步滚动操作,例如第一组绕组滚动操作一步后停止操作,由第二组绕组滚动操作一步后停止操作,再由第一组绕组滚动操作一步后停止操作,如此循环往复,则可使SGDT执行程序【A】的速度及相应的电磁力矩都降低为一半,每步的转角减小为一半,使SGDT的滚动转速为±30万转/分;而运行得更加均匀。如果使第一组绕组和第二组绕组同方向的滚动操作之间从始至终保持一个相位差,例如相差60°,也能形成圆形的滚动旋转磁场,只是略微缩小了合成磁动势及相应的电磁力矩,滚动转速仍为±60万转/分。增大两者的相位差可减小其电磁力矩及转速;使两者的相位差达180°可使其电磁力矩及转速为0。SGDT的两组绕组还可以是由一个三相GDT和一个单相GDT组成,等等;改变了两组绕组的组合就可获得新的性能,由此推论:具有越多组的定子绕组组数的电动机GDT,如三相电源下的多组定子Y形接线的三相电动机,必能获得越丰富的调节功能,如此等等;而每种形式都有不同的滚动运行程序,从而可获得不同的滚动调节性能,可见SGDT也是很有实用价值的滚动调节方法。

GDT还可以用作发电机输出电压参数的调节。将[图1]中的定子绕组视为发电机的励磁绕组,GDT程序【A】将作用于发电机转子激磁绕组的对称的(交流或直流)电源在发电机对称的转子激磁绕组上按照程序【A】的滚动程序作用下滚动旋转起来,获得发电机转子的匀速滚动的激磁磁场进行发电,也可调节发电机输出的频率、相位角、波形等等参数。

GDT[图1]中的电动机定子或转子绕组同样可视为变压器的原边或者副边绕组。从而GDT可获得对变压器输出的精准灵活的调节。也就是说,GDT同样可按照[图1]设置在变压器的原边或副边绕组上,再配合相应的滚动操作程序,即可用来调节变压器的原边或副边绕组的输入或输出的电流、电压的频率、幅值、相位角、波形等等参数,以达到GDT让变压器和电动机、发电机一样都成为智能化电网的重要支持元件,进而达到高质量地使用户得到满足需要的目的。例如,首先,可调节发电厂的发电机及升压变压器的一次和二次绕组上设置的GDT让变压器输出电压的频率下调至接近直流,用这样的低频高压电流进行输电(接近于直流输电,可称为“亚直流输电法”)可降低电网线路的无功损耗及线路分布电容形成的漏耗;然后,到了变电站再由降压变压器GDT升高电压的频率至正常频率,供电给用户正常使用。这样就利用GDT让发电机及变压器达到了低频高压输电而使电网节能的目的。这种方法可能比直流输电更价廉物美,从而更有推广价值!

从[图1]及程序【A】知,当发电机GDT[图1]执行程序【A】及设置了相应的节拍时间时滚动转速能达60万转/分、即1万转/秒,它对应发电机滚动输出电压频率达1万Hz;如果将[图1]中的电子开关选择为关断速度达到纳秒级的超高速产品,则从[图1]及程序【A】对应发电机GDT滚动输出电压频率将达1010Hz,达到了光波的频率范围!那么发电机GDT[图1]将有几率会成为最新型的可控频率的冷式光波发生器,GDT的应用则进入了一个更加新颖的领域。

2.GDT由于承担电流操作的Q、K等全部电子开关都显著改善了工作条件而可延长寿命。把这个特征应用在具有繁重的工作条件的反复启动、频繁操作的特别是大容量的各种生产机械如轧钢机的拖动上时,电子开关将不再成为限制拖动系统容量和工作制度的瓶颈,这使得GDT比变频器更能够适用于重载电机的调节,甚至可将GDT应用于发电机、变压器,则更能符合智能电网的节能及降低电网污染的要求,可获得更广阔的市场。

3.由于GDT在不进行滚动操作时滚动转速为零而以基本转速运行,使中GDT的电子开关的工作条件最轻松。而实际上许多需要调速的生产机械在正常生产中通常是不调速的,例如调节泵等等。与变频器相比较,在这些生产机械中使用GDT可使电子开关和电网在长期的正常运行中获得最良好的工作条件。可以用异步电动机构成的GDT在直流电网中滚动操作实现调速运行。由于取消了常常是事故隐患的移相电容器的单相GDT中可产生圆形旋转磁场,故单相GDT的性能和可靠性要比具有椭圆形旋转磁场的传统单相电动机要高得多。

创造性的提出了滚动调速理念及并联绕组操作法,切换电机定子绕组的电子开关分为两种产品不同的设置:切换电流的全控开关设置在绕组的直接接地的中性点上对并联绕组之一做相关操作,这是全新的设置,可使全控开关的工作电压及电流都明显降低,使开关损耗降低;由于开关与电网之间有定子绕组的隔离,干扰信号的双向传播都被定子绕组强力阻隔,既降低了开关操作对电网的污染,也降低了电网杂散波对开关工作状态的干扰,提高了开关工作的可靠性;定子绕组在无电流条件下的换接由半控开关去完成。这样既降低了全部开关成本,也改善了开关的工作条件,延长了开关寿命。滚动调速器结构相对比较简单,全部仅由少量电子开关和PLC控制器组成,没有整流器、镇流器、滤波器等等,全控开关的操作可达微秒级,使滚动调速的电动机调速范围巨大,可达到100万转/分甚至更高!性价比远超于现有的变频器!